인발

인발(引拔)은 선재(線材)나 가는 관(管)을 만들기 위한 금속의 변형 가공법이다. 정해진 굵기의 소선재(素線材)를 테이퍼(taper) 구멍을 가진 다이(die)라는 틀을 통해서 다른 쪽으로 끌어내어 다이에 뚫려 있는 구멍의 모양에 따른 단면 형상의 선재로 뽑는 작업이다.[1]

| [타고] 1개월 단위로 전기차가 필요할 때! 타고 월렌트 서비스 |

목차

개요[편집]

인발은 일정한 모양의 구멍으로 금속을 눌러 짜서 뽑아내어 자른 면이 그 구멍과 같고 길이가 긴 제품을 만들어 내는 방식이다. 경사진 구멍을 가진 다이를 통해 재료를 잡아당겨 단면적을 감소시킴으로써 원하는 단면의 봉재, 선재, 관재를 얻는 가공법으로 주로 정확한 치수를 요구하는 가는 선재나 관재를 만들 때 널리 쓰인다. 인발은 신선(伸線)이라고도 하는데 신선은 지름이 6mm 이하의 얇은 선재를 소재로 하고 인발은 6mm 이상의 재료(봉재나 pipe 등)를 주로 활용한다는 것에서 차이가 있다. 주변에서 볼 수 있는 전선, 동관, 철사, 피아노선 등과 같은 제품들은 주로 신선공정으로 제조되며 소형 피스톤, 인장 지지용 구조재, 축, 스핀들, 볼트, 너트 등은 인발 공정으로 만들어진다. 인발에 사용되는 다이는 일반적으로 공구강(工具鋼)으로 만드는데 근래에는 초경합금과 다이아몬드를 사용한 다이가 출현해 인발 기술에 비약적인 발전을 가져왔다. 다이는 내마모성과 강도가 커야 하며 지름이 큰 제품의 인발에선 열처리된 탄소강, 특수강이 사용되고 지름이 작은 제품의 인발에는 경질합금이나 다이아몬드 등이 사용된다. 인발 속도는 단면적이 복잡하고 넓은 소재의 경우 0.25m/s이며 매우 가는 선일 경우 50m/s이다. 다만 인발 속도가 빠른 경우 제품의 온도가 상승해 제품의 질을 저하시킬 수도 있다. 인발은 열을 가한 상태에서 작업이 이뤄지는 열간 인발과 상온상태에서 가공되는 냉간 인발이 있다. 열간 인발(Hot-drawing)은 강을 가열한 뒤 다이스를 통과시켜 여러 형상의 제품을 제조하는 방법을 말하며 냉간 인발(Cold-drawing)은 가열하지 않고 상온에서 인발하는 공정을 말한다. 매우 취약한 재료를 제외하고는 대부분의 재료는 냉간에서 가공된다. 이 냉간인발 공정을 거친 제품은 치수 정도가 좋고 표면이 매끄럽다는 장점이 있다.[2]

인발가공은 소재 종류에 따라 봉재 인발, 관재 인발, 선재 인발, 딥드로잉 등으로도 나뉜다. 그 중 관재 인발은 관의 내경을 일정하게 하기 위해 심봉(mandrel)을 사용하는 경우에 쓰인다. 딥드로잉(deep drawing)은 판재를 사용해 각종 소총 탄환, 탄피, 알루미늄, 주전자, 들통 등을 제작할 때 사용하는 방식이다. 인발용 기계는 크게 신선기와 인발기로 나뉜다. 신선기는 단식 신선기와 연속식 신선기가 있는데 단식 신선기는 다이를 통해 뽑힌 선을 직접 드럼(Drum)에 감는 방법으로 강철, 구리, 알루미늄(Al)선을 선발 시 사용한다. 연속식 신선기는 다이를 통해 인발된 선재가 연속적으로 다음 다이에 들어가 한대의 신선기에서 연속 작업을 할 수 있는 공정이다. 인발기는 단면적이 큰 봉이나 관재(pipe) 인발 시 사용하는 것으로 드로우벤치(Draw bench) 등이 있으며 이는 봉이나 관과 같이 드럼에 감을 수 없는 소재를 인발할 때 사용한다. 인발 시 윤활제의 선택은 중요하다. 소재와 다이간의 마찰이 크고 단면 감소율이 클 때엔 인발력이 크므로 다이의 재질, 형상 및 치수가 중요하다. 때문에 다이와 안발재 사이의 윤활은 마찰을 줄여 다이의 수명을 크게 하고 제품의 표면 상태를 좋게 하며 인발력을 감소시키고 냉각 효과도 있다. 윤활제에는 건식(乾式)과 습식(濕式)이 있으며 건식 윤활제에는 석회, 그리스(grease), 비누, 흑연 등이 있고 습식에는 종유(種油) 등에 비누 1.5~3%를 첨가하고 다량의 물을 혼합한 것 등이 있다.[3]

종류[편집]

봉재인발[편집]

봉재 및 단면재로 인발하는 것으로 이에 사용되는 기계를 인발기라고 한다.

관재인발[편집]

관재를 인발하여 바깥지름을 일정한 치수로 할 때에는 다이를 고정시키고, 안지름도 일정한 치수로 인발할 때에는 심봉 또는 맨드릴(mandrel)이라고 하는 것을 사용한다. 이 방법은 원형관, 이형 단면관 등의 각종 형상을 한 다이를 사용하여 관재 인발 법으로 제작한다.

신선 또는 선재인발[편집]

지름 6mm 이하의 가는 선재들의 인발을 신선이라고 한다. 보통 5mm 이하의 선재는 코일 형상으로 감을 수 있어 기계는 신선기를 사용한다. 선재의 규격은 강철에 대하여 No.1(dia 0.238in)에서 No.50(0.004in)까지 제정되어 있다.

딥 드로잉(deep drawing)[편집]

펀치(punch)와 다이를 사용하여 가공물의 벽을 프레스로 얇게 가공하는 것도 인발가공에 해당된다. 딥 드로잉은 판재를 사용하여 각종 소총탄환, 탄피, 알루미늄 주전자, 들통, 기타 딥 캡(deep cap) 등을 제작할 때 사용된다.

관련 요소[편집]

인발 조건으로서 단면 감소율, 다이의 각도, 윤활법, 인발속도 등이 문제가 된다. 이와 같은 조건들과 인발가공응력 및 가공 스트레인(working strain), 제품의 품질과의 상호 관계를 명백히 하는 것이 중요한 일이다.

단면감소율[편집]

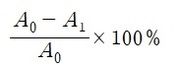

감면율이라고도 하며 다음의 식과 같이 나타낸다.

이것은 인발률이라고 할 수 있다. 다이각이 일정할 때에는 대체로 인발응력은 감면율에 비례하여 증가된다. 단면감소율을 크게 하면 목적하는 지름까지의 인발 횟수를 작게 할 수 있고 능률을 크게 할 수 있다. 그러나 동시에 인발응력이 증가되어 어떤 한도에 도달하면 절단되어 인발이 불가능하게 된다.

보통 사용되는 단면감소율은

- 경강선 : 20~25%

- 연강선 : 28~35%

- 피아노선 : 15~30%

- 강철 파이프 : 15~20%

인발률과 인발력[편집]

선재를 인발할 때 인발 전후의 재료의 지름을 각각 d 및 d1이라고 하면 인발 지름률 d1/d은 재질에 따라 다르나 강철은 대략 0.95, 구리는 0.925이다. P는 인발에 필요한 힘, p를 단위 단면적을 축소시키는 데 필요한 힘이라고 하면

P에 의하여 재료가 끊어지지 않기 위하여 필요한 조건은

여기서 f는 재료의 인장강도이다. 위의 두번째 식을 첫번째 식에 대입하면

따라서 재료의 인장강도 f를 알면 인발률에 따른 인발력이 대략 계산된다.

다이 각도(angle of die)[편집]

단면 감소율은 다이각이 어떤 각도가 될 때 인발 응력이 최소로 된다. 일반적으로 단면감소율의 증가와 더불어 가장 적당한 다이의 각도는 증가된다. 역장력이 작용하면 다이 각도의 영향이 작아지고 다이의 선택 범위가 넓게 된다. 일반적으로 다이각 2α = 10~18º에서 사용되고 경재에는 작은 값을 사용한다.

역장력[편집]

다이에 들어가기 전의 재료에는 인발 방향과는 반대 방향에 작용하는 장력, 즉 역장력을 가하면서 인발가공하는 일도 많다. 일반적으로 역장력이 증가됨에 따라 인발력도 증가되나 인발력에서 역장력을 감소시킨 값인 다이 스러스트는 상당히 감소된다.[4]

영상[편집]

각주[편집]

참고자료[편집]

- 〈드로잉〉, 《네이버 지식백과》

- 〈인발〉, 《네이버 국어사전》

- 조인영 기자, 〈(쉽게 배우는 철강용어)인발(Drawing)〉, 《EBN 산업경제》, 2012-07-13

- m^t&chq, 〈인발 개요〉, 《티스토리》, 2021-10-08

같이 보기[편집]