자동차 엔진

자동차 엔진(Automotive Engine)은 자동차를 구동하고자는 목적으로 연료중의 화학에너지를 기계 에너지 또는 기계적인 운동으로 전환시키는 장치이다. 자동차 엔진은 발전기와 에어컨, 조향펌프와 같은 액세사리도 구동한다.

초기의 자동차는 스팀과 가솔린 그리고 전기 모터를 포함한 여러 종류의 엔진으로 구동되었다. 1876년에 4행정 오토사이클(Otto cycle)을 적용한 가솔린엔진이 개발되면서 자동차 엔진 시장은 얼마 안지나 가솔린엔진에 지배되었으며 자동차 제조사들이 선택하는 주요 사양으로 되었다. 기본적인 현대 자동차 엔진은 가솔린을 연소하고 액체를 압축하며 스파크로 점화하고 4행정 싸이클로 작동하는 멀티 실린더 엔진이다. 실린더 헤드에는 흡입과 배출 밸브가 설치되며 전자제어 방식으로 점화와 연료분사를 추진한다.

오토 싸이클 엔진[편집]

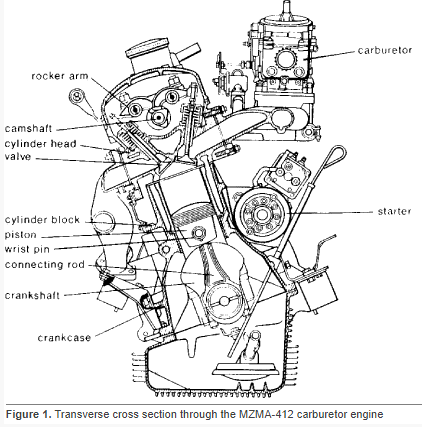

오토 싸이클 엔진은 실린더 내에서 상하로 움직이는 피스톤의 2행정 또는 4행정에서 작동하도록 설계된 내연 피스톤 엔진이다. 통상적으로 자동차 엔진은 가솔린 또는 유사한 탄화수소 연료를 연소하고 4행정을 거쳐 연료중의 화학에너지를 기계에너지로 전환한다. 생성되는 열은 실린더 내에 있는 피스톤을 내리밀어 기계작업에 진입하며 피스톤에 연결되어 있는 연결 로드(connecting rod)는 크랭크 샤프트를 회전시킨다.

엔진의 실린더 보유수량은 1개에서 16개까지 가능하며 직열(in-line), 수평(flat), 수평 대향(horizontally opposed) 또는 V-타입으로 배치할 수 있다. 20세기 초에는 1개 실린더 엔진이 었으나 1930년대에 진입한 뒤에는 복잡한 V-12와 V-16 엔진으로 발전하였다. 이러한 진화 과정에서 늘어나는 자동차의 부피와 무게는 중요한 요소로 역할하면서 배기량과 실린더를 추가하는 방식으로 엔진의 성능을 개선하게끔 요구하였다.

V-8 엔진의 대규모 사용은 1930년대 중반에 시작되었으며 2차 세계대전이 종료된 뒤에 희극적으로 붐이 되어 1950년대 말까지 미국에서 제조하는 자동차들 가운데서 주도적인 엔진으로 되었다. 다른 나라의 제조사들에서 지속적으로 4기통, 6기통 소형 엔진을 대량 생산하는데는 높은 연료가격의 압박이 주요 원인이었다. 차량의 부피와 무게가 늘어나면서 엔진의 평균 배기량은 1970년대 초반까지 지속적으로 올라갔으며 그 때 8L 배기량의 V-8 엔진이 생산중에 있었다. 하지만 1973년-1974년과 1979년-1980년의 석유부족은 이러한 추세를 개변하였으며 4기통과 6기통 엔진에서 덕을 보는 이유로 V-8 엔진의 사용은 많이 줄었다.

소형 엔진으로 접수할 수 있는 자동차의 성능을 제공하기 위해 강제 흡기 방식이 선택 사항으로 되었다. 터보차저(turbocharger) 또는 슈퍼차저(supercharger)는 강제적으로 매니폴드(manifold)에 들어가는 흡입공기의 양을 늘여 엔진이 더 많은 연료를 연소하게 하고 더 많은 출력을 생성하게 한다. 터보차저는 원심형 공기 압축기로서 공동 축에 탑재된 배기 가스 구동 터빈(exhaust-gas-powered turbine)으로 구동되며 배기 가스중의 에너지로 터빈을 회전시켜 압축기를 회전시키고 강제적으로 공기 또는 공기-연료 혼합물을 연소실에 주입시킨다. 엔진의 출력은 승용차 대표 모델에서 40% 이상 향상되었다.

1966년부터 미국의 캘리포니아에서 승용차 방출 규제가 실행되었으며 1968년부터는 기타 49개 주에서도 실행되었다. 규제는 크랭크케이스, 배기와 대기로의 증발 배출을 제한하기 시작하였으며 그 후 수년간에 나날이 엄격해져 1975년 모델부터는 촉매변환기와 무연 휘발유(unleaded gasoline)의 사용을 요구하였다. 더욱 더 정밀한 점화시간과 연료의 계측으로 강화된 표준에 대응하기 위해 전자 제어가 필요하게 되었으며 이로 인해 연료분사기가 자동차 엔진의 카뷰레터를 대체하게 되었다.

점화, 연료, 방출 시스템은 엔진 전자 제어 시스템에 통합되었으며 컴퓨터를 활용하여 엔진에 관련된 여러 변수와 방출 장치를 관리한다. 컴퓨터는 파워트레인 컨트롤 모듈로 알려져 있으며 자동변속기의 변속과 트랜스 액슬(transaxle)도 제어한다.[1]

엔진 디자인 추세[편집]

많은 자동차 엔진에서 흡입밸브와 배출밸브를 관리하는 캠샤프트를 실린더 블록에서 실린더 헤드로 옮겼다. 이런 오버헤드-캠샤프트(overhead-camshaft) 배치방식은 실린더마다 2개 이상 밸브를 사용 가능하게 하며 많은 멀티밸브 엔진이 3개~5개의 밸브를 사용하게 한다. 일부 오버헤드-캠샤프트 엔진에는 하나의 캠샤프트를 가지고 있는 경우가 있는가 하면 2개의 캠샤프트를 가지는 경우도 있으며 하나는 흡입밸브용으로 다른 하나는 배출밸브용으로 사용한다. V-형 엔진은 4개의 캠샤프트를 가지고 있으며 실린더 뱅크마다 2개씩 있다. 일부 멀티밸브 오버헤드-캠샤프트 엔진은 유사한 크기의 터보차저 엔진과 동등한 출력과 성능을 가지고 있다.

많은 엔진은 캠샤프트의 수량과 그 들의 위치와 관계없이 고정된 밸브 타이밍을 갖고 있다. 특히 멀티밸브 엔진에서 가변 밸브 타이밍은 연료의 경제성을 향상시키고 배기 배출을 줄인다. 고속 조건에서 흡입밸브를 일찍이 열어 용적 효율성(volumetric efficiency)을 높일 수 있다. 한 가지 방법은 전자 유압 메커니즘으로 캠샤프트를 구동하여 엔진 컴퓨터에서 보내주는 신호에 따라 흡입 캠샤프트를 10도 정도 앞으로 회전시킨다. 다른 시스템은 서로 다른 모양의 2개 캠 로브로 밸브 타이밍과 밸브 리프트(lift)를 변경하며 컴퓨터는 필요에 따라 각 밸브의 작동에 참여한다. 밸브의 개폐를 제어하는 컴퓨터 제어 솔레노이드는 자동차 피스톤 엔진에서 가변 밸브 타이밍과 리프트를 제공하면서 캠샤프트를 포함한 전반 밸브 트레인의 삭감을 허용한다.

- 재료/소재의 추세

역사적으로 엔진 주요 부품은 주조 또는 단조 방식의 철제 부품으로 되어 있었다. 하지만 무게를 줄여 연료의 경제성을 추구하는 경향이 나날이 커지면서 실린더 블록, 실린더 헤드 및 기타 엔진부품에 알루미늄을 사용하는 양이 엄청 늘어났다. 일부 엔진커버와 흡입 매니폴드는 마그네슘으로 제작된다. 커낵팅 로드(connecting rods), 스프로켓(sprockets), 오일 펌프 로터(oil-pump rotors)와 밸브 가이드와 같은 엔진 내장품은 분말 합금(powder metallurgy)으로 주조/단조를 하여 거의 요구하는 모양으로 만든다. 고속 엔진은 티타늄 커낵팅 로드를 사용하여 왕복 질량을 줄인다.

- 연료 계측 추세

전자 제어 방식이 도입되면서 원래 카뷰레터에 사용하던 장치는 배기가스 산소 센서에서 보내주는 피드백에 대응하고자 자동으로 공기-연료 혼합비를 조절하는 장치로 바뀌었다. 더욱 더 정밀한 연료 계측의 소요는 카뷰레터의 유사한 위치에 스로톨 바디 연료 분사기(throttle-body fuel-injection unit)를 장착하여 카뷰레터를 대체하였으며 컴퓨터의 제어하에 1개 또는 2개의 솔레노이드로 작동시키는 연료분사기의 펄스로 연료의 양을 계측한다. 엔진 출력과 연료의 경제성 및 배기 배출의 성능 향상은 멀티포트 연료분사로 추진되며 개개의 흡입포트에 있는 연료분사기에서 이루어진다. 솔리노이드로 작동되는 연료 분사기는 동시에 또는 그룹으로 또는 순차적으로 펄스를 생성하거나 전기를 통할 수 있으며 마지막에 점화 순서에 따라 각 연료분사기에 전기를 통하게 한다.

- 점화 추세

많은 엔진에서 점화 배전기(ignition distributor)는 컴퓨터 제어 방식의 무배전기 점화방식으로 대체되었다. 이는 순차적으로 코일 온 플러그(coil-on-plug) 또는 직접 점화로 대체되었으며 여기에서 점화코일은 바로 위에서 스파크 플러그와 연결된다. 일부 엔진에는 실린더마다 2개 스파크 플러그가 배치되어 깨끗한 연소와 함께 높은 출력을 제공하고 스파크 노크(spark knock)나 데토네이션(detonation)을 줄여준다. 스파크 노크는 노크 센서에서 모니터링 되며 이는 컴퓨터에 신호를 주어 스파크를 줄이는 방식으로 사전에 엔진 손상을 방지한다. 노크 센서는 특히 슈퍼차저 또는 터보차저와 함께 엔진이 더욱 더 경제적으로 작동하고 낮은 옥탄가의 연료로 작동하게 한다.

- 온보드 진단 개발

자아 진단 능력을 가진 온보드 컴퓨터(OBD)는 자동차 엔진 제어의 표준장비로 되고 있다. 1세대 OBDⅠ는 특정 배출-제어 부품의 오류를 식별하였고 1996년 모델과 그 뒤 모델에 장착을 요구한 OBDⅡ는 자동차의 수명기간에 배출-제어 부품 기능 퇴화의 계측을 포함한 추가 능력들이 구비되었다.[1]

대체 엔진[편집]

4행정 오토-싸이클 피스톤 엔진(four-stroke Otto-cycle piston engine)을 대상한 대체 방안 디자인이 추진되었으며 이에는 2행정, 디젤, 스털링(Stirling), 방켈 로터리(Wankel rotary), 가스 터빈 그리고 스팀 엔진, 전기 모터, 하이브리드 파워 플란트(hybrid power plants) 등이 포함된다. 하지만 자동차 엔진으로는 양산이 추진된 것은 4행정 가솔린엔진과 디젤엔진 뿐이다. 전자 제어와 밸류 액츄에이션(value actuation) 디자인과 소재분야의 기타 변동과 같은 지속적인 개선은 단기내에 이의 주도적인 지위를 유지할 전망이다.[1]

주요 제조사[편집]

|

|

|

각주[편집]

- ↑ 1.0 1.1 1.2 Donald L. Anglin, "Automotive engine", Access Science, 2014

참고자료[편집]

- 두산백과, 〈자동차엔진〉, 《네이버 지식백과》

같이 보기[편집]