폴리에틸렌

폴리에틸렌(polyethylene)은 석유화학으로 탄생한 플라스틱 주요 소재 중 하나이다. 폴리에틸렌은 원유를 약 75℃~150℃로 가열해 나프타(Naptha)를 분리한 뒤 이를 다시 열분해하여 생산되는 에틸렌(ethylene)을 중합해 만든다. 폴리에틸렌은 PE로 표기되며, 중합 방법에 따라 여러 종류로 분류되는데, 크게 압력과 온도에 따라 크게 저밀도 폴리에틸렌(LDPE)과 고밀도 폴리에틸렌(HDPE)으로 구분된다.

폴리에틸렌은 전기차용 리튬이온 배터리의 핵심 구성인 분리막 소재로 많이 쓰이고 있다.

목차

개요[편집]

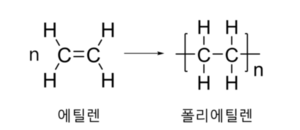

폴리에틸렌은 에틸렌을 단량체로 중합하여 얻는 고분자이다. 폴리에틸렌(PE·Polyethylene)의 폴리(Poly-)는 '많은', '여러 가지의', '무거운'의 뜻을 가진 접두사이다. 이름과 같이 폴리에틸렌(PE)은 탄소 2개와 수소 4개로 이루어진 유기화합물인 에틸렌이 수천에서 수십만 개 모여 만들어진 기다란 탄화수소 사슬의 중합체로, 가장 간단한 형태의 고분자라고 할 수 있다. 폴리올레핀(polyolefin)이라 불리는 합성 고분자의 하나이며, 폴리프로필렌과 더불어 세계적으로 생산량이 가장 많은 제품이다. 현재 전 세계에서 생산되는 폴리에틸렌의 양은 2015년 기준 연간 8천 8백만 톤에 이른다.

우리 주위에서 손쉽게 찾아볼 수 있는 폴리에틸렌(PE)은 인체에 무해한 친환경 플라스틱 재질로 방수가 가능하고, 전기 전열성과 기름의 작용을 잘 견디는 내유성이 높다. 그렇기 때문에 농업용 투명필름, 일회용 제품, 장난감, 식품 용기, 파이프 등 다방면으로 사용되고 있다.

역사[편집]

1898년 독일의 화학자 페크만(Hans von Pechmann)이 다이아조메테인(diazomethane)을 연구하는 과정에서 처음 합성하였다. 흰색의 왁스 형태의 물질은 그의 동료인 밤베르거(Eugen Bamberger)와 치르너(Friedrich Tschirner)에 의해서 -CH₂-가 반복된 긴 사슬 구조라는 것을 제안하였으며, 폴리메틸렌이라 명명하였다.

1933년에는 영국의 화학회사 ICI (Imperial Chemical Industries)사의 파우셋(Eric Fawcett)과 깁슨 (Reginald Gibson)이 에틸렌과 벤즈알데하이드의 혼합액에 초고압력을 가하면 백색의 왁스 물질이 생산된다는 것을 발견하였다. 1935년 동일 회사의 페린(Michael Perrin)은 재현 가능한 고압의 에틸렌 중합 조건을 정립하였으며, 1939년 저밀도 폴리에틸렌(low density polyethylene, LDPE) 상업 생산을 시작하였다. 제2차 세계대전 기간 전략 제품으로 유통이 제한되었지만, 1944년 미국의 베이클라이트사와 듀폰사가 ICI의 라이선스 아래 대규모 생산을 개시하였다.

1951년 필립스사의 호건(J. Paul Hogan)과 뱅크(Robert Bank)는 크로뮴 삼산화물 촉매를, 1953년 독일의 지글러(Karl Ziegler)는 타이타늄 할로젠 촉매를 개발하여 ICI의 공정보다 낮은 압력과 온도에서 에틸렌을 중합하여 새로운 전환기를 맞이하였다. 특히 이 두 촉매는 ICI 법에서 생산되는 LDPE와 다른 물성을 가지는 고밀도 폴리에틸렌(high density polyethylene, HDPE)을 생산한다. 위의 촉매들은 모두 고체상의 비균일 촉매인 반면, 균일상 촉매로서 1976년 카민스키(Walter Kaminsky)의 메탈로센 중합 촉매의 개발은 다양한 공중합체 합성 및 정밀한 구조 제어를 가능하게 하여 다양한 제품군으로 확장을 이루었다.

한국에서는 1960년대 정부 주도의 중화학 공업 육성 정책으로 울산, 여수에 나프타 공장이 세워지고, 그 공장에서 생성된 에틸렌을 활용하는 폴리에틸렌 공장이 건립된다. 1972년 한화석유화학에서 다우(Dow)사의 공정을 도입하여 연 30,000톤의 LDPE 생산을 시작하였다. 2015년 기준 국내 폴리올레핀 생산량은 연간 5백만 톤이며, 세계 4위이다.

폴리에틸렌의 제조[편집]

폴리에틸렌의 제조법은 크게 지글러-나타 중합법에 기반하는 금속 촉매 배위 중합법과 라디칼 중합법이 있다. 라디칼 중합법은 매우 고압의 에틸렌 조건이 필요하다. 또한 그 제조 과정에서 가지화 현상이 매우 심하게 발생하며, 그에 따라 밀도가 매우 저밀도 폴리에틸렌(LDPE)의 제조에 주로 사용한다 (아래 그림). 금속의 배위를 기반으로 하는 다양한 촉매들은 고밀도 PE의 생산에 사용된다. 특히 메탈로센 촉매의 개발은 더 높은 분자량, 가지화가 낮은 더 단단한 PE의 제조 생산으로 그 범위를 넓혀주었다.

종류[편집]

고압법 폴리에틸렌[편집]

정제한 에틸렌 가스에 소량의 산소 또는 과산화물을 첨가, 2,000 기압 정도로 가압하여 200℃ 정도로 가열하면 밀도가 0.915~0.925의 저밀도 폴리에틸렌(LDPE)이 생긴다. 이 중합법은 이른바 괴상중합이며, ICI법이라고도 불리는, 역사적으로 가장 오랜 에틸렌의 중합법이다. 중합장치에는 중합열을 제거하는 연구가 필요하며 또한 고중합률에 이르면 가교 폴리머를 생성하기 쉽기 때문에 전화율은 20% 정도로 억제할 필요가 있다. 중합압력이 높을수록 고분자량의 폴리머를 얻을 수 있다. 현재는 ICI법에서 파생한 갖가지의 고압중합법이 공업적으로 실시되고 있다.

중압법 폴리에틸렌[편집]

고압법의 발견 이래, 보다 저압으로 에틸렌을 중합하려는 연구가 많이 있어 왔다. 필립스(Philips) 법은 촉매로서 SiO2-Al2O3담체에 CrO3를 2~3% 부착시킨 것을 사용, 100~170℃, 수십기압, 펜턴 등의 용매 속에 이루어진다. 얻어지는 폴리에틸렌의 분자량은 10,000~140,000이다. 또한 촉매를 개량하고 현탁중합형의 슬러리법도 개발되고 있다.

Standard Oil법은 γ-Al2O3가 갖고 있는 MoO3를 촉매로 하고 용매에는 벤젠을 이용, 200~250℃, 15~150기압으로 중합을 하고 폴리에틸렌의 분자량은 넓은 범위에서 조절이 가능하다. 중압법 폴리에틸렌의 분자에는 고압법의 것에 비해서 주쇄에 분기가 거의 없고, 중압법에서는 연화점이나 강성이 큰 고밀도(0.955~0.965)의 품종(HDPE)을 얻을 수 있다.

저압법 폴리에틸렌[편집]

지글러가 개발한 획기적인 유기금속 촉매인 TiCl4를 탄화수소 용매로 분쇄하여 90℃ 이하에서 상압의 에틸렌 가스를 통하면, 슬러리상 폴리에틸렌이 생성된다. 중합은 아니온 기구로 진행되며 활성점은 Ti에 있다. 생성한 폴리에틸렌의 분자량은 300,000에 이르고 분기가 적은 직쇄상의 것(linear PE)을 얻을 수 있다. 최근에는 고활성인 Ziegler 촉매도 개발되고 Ti 1밀리몰 당 30~40kg의 에틸렌을 얻을 수 있고 촉매의 제거도 불필요하게 되었다. 저압법으로 얻어지는 폴리에틸렌은 중압법에 의한 것과 성상에 유사하기 때문에 일괄해서 중저압법 폴리에틸렌이라고 부르는 일이 많다.

기상법 폴리에틸렌[편집]

미국의 유니언 카바이드사가 기상법이라고 부르는 새로운 폴리에틸렌의 제조법을 개발하였다. 이것은 가스로 촉매를 분사, 부유시켜 드럼 같은 반응조에 에틸렌을 중합하고 중저압에서 저밀도 폴리에틸렌을 합성하는 방법이며, 지금까지 수천기압을 요한 중압을 겨우 수십기압에서 하고 같은 성상의 폴리머를 얻는다는 획기적인 방법이다. 이 기상법은 용매를 사용하지 않고 기상유동상에서 중합시키는, 가장 간소한 프로세스이며, 종래의 고압법에 비하여 설비비는 1/2, 에너지소비량은 1/4로 저하된다는 것이다.

얻어낸 폴리에틸렌은 직쇄상 저밀도 폴리에틸렌(Linear LDPE;L-LDPE)이라고 불리며 종래의 고압법에 의한 저밀도 폴리에틸렌(고압법 LDPE)과 같은 밀도수준을 가지면서 많은 특징이 있는 뛰어난 물성을 나타내는 소재로 주목되고 있다.

밀도에 따른 차이[편집]

얻어낸 폴리에틸렌은 직쇄상 저밀도 폴리에틸렌(Linear LDPE;L-LDPE)이라고 불리며 종래의 고압법에 의한 저밀도 폴리에틸렌(고압법 LDPE)과 같은 밀도수준을 가지면서 많은 특징이 있는 뛰어난 물성을 나타내는 소재로 주목되고 있다.

저밀도(LDPE)와 고밀도(HDPE)가 있으며 저밀도 폴리에틸렌은 우리가 아는 내열성이 불필요한 대부분의 범용 필름(비닐봉지, 비닐하우스 같은)의 재료가 되며, 인체에 무해하므로 식품포장용 랩, 비닐봉지 등을 만드는데 널리 쓰인다. 또한 우유팩이나 종이 컵라면 용기의 안쪽 코팅도 폴리에틸렌이다. 가공성이 좋고 연성이므로 일반 전선피복도 이것으로 만들어진다. 고밀도 폴리에틸렌은 보다 단단한 특성을 살려 상수도관이나 각종 용기를 만드는데 널리 사용된다. 내충격성, 내후성 등 장점이 많은 반면 내열성이 매우 나쁘다는 단점이 있고, 극성이 없으므로 접착성도 매우 나쁘다. 단, 접착성이 나쁜건 일장일단이 있으므로 단점이라고만 할 수는 없고 하나의 특성이라 보는 것이 맞다. 예를 들어 초고분자량 폴리에틸렌은 접착성이 나쁘다 = 이물질이 달라붙지 않고 오염에 강하다는 점을 살려 인공관절의 활면 재료로 사용된다. 그 분야의 1인자는 테플론이지만 초고분자량 폴리에틸렌은 테플론보다 내마모성이 우수하다는 장점이 있기 때문.

재활용 업계에서는 PE를 물렁이라고 칭하기도 한다. 주로 장난감에 많이 쓰인다.

특성과 쓰임새[편집]

폴리에틸렌은 산소의 이동을 막는데 매우 뛰어나다. 때문에 식품 포장등에 사용할 경우 산소 노출로 인한 산화(사과의 갈변현상 등)를 억제할 수 있다. 때문에 우유팩이나 종이컵 등의 내부 코팅재로도 사용되며, 내화학성 또한 좋아 음식 용기에 종종 쓰인다.

폴리에틸렌이 주성분인 비닐봉투를 머리에 뒤집어 쓰게 되면 산소 공급이 곤란해 사망에 이를 수도 있다는 이야기가 있지만, 비닐봉투에 의해 질식사하는 것은 성분에 관계 없이 단순하게 비닐봉투가 호흡기를 막아 기계적 기도폐색으로 사망하는 것이다.

이 재질로도 완충포장재가 만들어지기도 한다. 폼, 쉬트, 백 등이 만들어진다.

의료공학에서는 폴리에틸렌을 원료로 인공 인대 및 힘줄을 만드는 데 사용하기도 한다.

인공빙판의 주재료이기도 하다.

고밀도 폴리에틸렌(HDPE)의 경우 비교적 높은 밀도와 많은 수소 원자 때문에 중성자 감속 및 차폐제로도 사용된다.

초고분자량 폴리에틸렌(UHMWPE)은 강철의 대용품으로 철사나 각종 케이블을 만들기도 하고, 인공관절, 방탄복 등의 소재로도 사용된다.

프라모델에서는 신축성덕에 관절부에 사용되는 폴리캡의 원료로 사용되는 중이다.

참고자료[편집]

- 〈폴리에틸렌〉, 《위키백과》

- 〈폴리에틸렌〉, 《화학백과》

- 〈폴리에틸렌〉, 《나무위키》

- SKinno News,〈석유화학으로 탄생한 플라스틱 소재 ‘폴리에틸렌(Polyethylene)’! 어떻게 사용될까?〉, SKinno News, 2019-02-20

같이 보기[편집]