배터리팩

배터리팩(battery pack)은 전기차에 장착되는 배터리 시스템의 최종 형태이다. 배터리 모듈에 BMS(Battery Management System), 냉각시스템 등 각종 제어 및 보호 시스템을 장착하여 완성된다.

전기차 가동을 위해서는 스마트폰의 수천 배에 달하는 엄청난 양의 전력이 필요하다. 때문에 배터리 셀이 수십 개에서 많게는 수천 개까지 필요하다. 전기차 종류에 따라 구성이 조금씩 차이가 있을 수 있겠지만, 일반적으로 전기차 배터리는 셀(Cell), 모듈(Module), 팩(Pack)으로 구성된다. 수 많은 배터리 셀을 안전하게 그리고 효율적으로 관리하기 위해 모듈과 팩이라는 형태를 거쳐 전기차에 탑재한다. 셀, 모듈, 팩은 쉽게 배터리를 모으는 단위로 생각하면 된다. 배터리 셀을 여러 개 묶어서 모듈을 만들고, 모듈을 여러 개 묶어서 팩을 만든다. 전기차에는 최종적으로 배터리가 하나의 팩 형태로 들어가게 된다.[1]

국내 스마트 배터리팩 제조 전문기업으로 삼성SDI, LG화학, 에너테크인터내셔널 등이 있다.

목차

개요

배터리팩은 화학제품인 배터리를 열 및 기계적 충격으로부터 보호하고 제어하기 위해 다수의 배터리를 적층한 후 패키징하여 기계부품화한 것이다.

셀, 모듈, 팩은 쉽게 배터리를 모으는 단위로 생각하면 된다. 배터리 셀을 여러 개 묶어 모듈을 만들고, 모듈을 여러 개 묶어 팩을 만드는 것이다. 전기차에는 최종적으로 배터리가 하나의 팩 형태로 들어가게 된다.

삼성SDI의 배터리가 들어간 전기차 BMW I3의 배터리를 예를 들면 i3에는 배터리 셀이 총 96개 탑재된다. 셀 12개로 이뤄진 모듈, 이런 모듈 8개가 묶여 1개의 팩으로 되는 것이다. 재규어 랜드로버의 전기차 아이페이스(I-PACE)에는 LG화학의 배터리가 장착돼 있는데, 12개의 셀로 이루어진 36개의 모듈이 1개의 배터리팩을 만든다.[2]

배터리를 따로 사용하지 않고 팩으로 제작하는 이유

배터리를 팩으로 제작하는 배터리 팩의 경우, 외부의 요인에 의한 위험성, 특정 기기나 환경에 대해 대응할 수 있도록 구성한 장치이다. 배터리를 따로 뽑아두었을 경우 그 배터리는 생각보다 대단히 연약하고 사고 위험과 동작 신뢰성 등에 큰 장애를 초래할 수 있다.

고성능 배터리는 충격이나 환경에 민감하고 문제가 발생할 경우 담을 수 있는 에너지의 크기만큼 큰 에너지를 방출한다. 이런 배터리를 그냥 여러개 줄줄이 연결해서 외부로 노출된 상태로 쓴다면 지속적인 충격과 진동에 의해 연결이 분리되거나 충격, 쇼트라도 발생하는 날에는 화재나 폭발이 일어날 가능성이 있다. 이러한 이유에서 특정 환경에 대응하거나 기능을 발휘해야 하는 특수한 경우에 배터리를 팩으로 제조하는 것이다.

또 다른 이유로는, 배터리 자체가 크기를 무작정 키울 수 있는 물건이 아니기 때문이다. 작은 배터리를 여러 개 묶는 것보다 큰 배터리를 만들고 거기에 팩을 씌우는 것이 공간 효율이 더 좋지 않냐고 반문할 수 있겠으나, 큰 배터리를 만들고 외부 충격에 대한 내구성, 수명, 출력 등등 품질을 보장하는 일은 생각보다 매우 어렵다.

당장 예를 들자면, 가로/세로/높이를 각 2배씩 늘렸을 때의 에너지 저장량은 8배가 된다. 당연히 충/방전 시 열도 그만큼 나게 되는데, 대형 배터리는 부피에 비해 표면적이 작아 열 배출이 훨씬 취약하다! 조금만 흠집이 나도 전체가 모두 타 버릴 수밖에 없는 구조는 덤. 오늘날 대세가 된 리튬이온/리튬폴리머 배터리는 케이스를 찢을 정도의 충격을 받으면 짧은 시간 내에 발화한다. 그냥 화학제품이니까 넓고 크게 만들면 됨에도 불구하고, 굳이 공간 활용이 효율적인 매우 큰 배터리를 만들지 않고 작은 배터리를 다닥다닥 붙이는 것에는 이유가 있는 것이다.

모듈리스 배터리팩

테슬라의 유니바디(일체형) 배터리 팩은 배터리 셀과 팩을 일체형으로 하는 새로운 플랫폼의 배터리 팩이다. 자동차 섀시에 비교하면 셀을 적층하고 패키징하던 기존의 배터리팩을 프레임 바디라고 한다면 일체형 배터리 팩은 모노코크 바디로 비교할 수 있다. 이 방식은 '모듈리스(Module-less)'라고 불리우며, 모듈의 크기를 최소화하거나 아예 없애 배터리의 팩의 에너지 밀도를 높이고 원가를 낮출 수 있다.

LG화학도 이와 비슷한 방식인 MPI(Module Pack Integrated) 플랫폼을 개발했다. 이 플랫폼을 통해 전통적인 방식의 배터리 구조인 '셀→모듈→팩' 구조를 탈피할 것으로 보인다. 전통적인 플랫폼과 비교하면 MPI 플랫폼은 배터리 셀을 두 배 이상 탑재할 수 있고, 에너지 밀도는10% 증가, 원가는 30% 이상 감량하는 것이 가능하다.

MPI 플랫폼은 중국 CATL이 테슬라 모델3에 적용한 셀투팩(CTP:Cell To Pack)과 비슷한 구조다. 향후엔 모듈을 빼고 전기차 섀시(Chassis)에 직접 배터리를 넣는 방식이 쓰일 계획이다. 이 방식은 업체에 따라 MTB(Module to Body), CTB(Cell to Body), CTV(Cell to Vehicle) 등으로 부른다.[3]

자동차용 배터리팩 요구조건

- 배터리 성능 극대화 및 안전성 확보

- 연결부위 열적 전기적 접촉저항 최소화

- 셀 성능의 균일화 (균일 온도)

- Shock, Impact 상황에서 안정성 확보

- 전기적 안전성 확보 (고전압 절연)

- 기계적 내구성 확보, 셀 수명 및 장기보존

- 진동 및 충격 내구성 확보

- 10년/16만 km 이상의 수명

- 장기간 보존 특성 (열적 내구성)

- 저온 시동 (-30도)

- 생산원가 절감 (부품 수, 조립 등)

- 부품구성의 단순화

- 조립의 용이함을 통한 생산성 향상

- 확장성 (모듈 표준화)

자동차용 배터리팩 종류

|

배터리팩의 종류에 따른 기능 범위

|

|

|

배터리팩의 구조

배터리팩의 계통도

- Electrical power : 배터리모듈(CMA) 구성

- Electrical connection (HV) : PRA (배터리팩에 전력을 공급하고 차단), Busbar (고전류 송전), HV wire harness (고전류 송전) 등을 포함

- Electrical connection (LV) : Wire harness (LV)(센싱 데이터나 컨트롤 데이터 전송) 포함

- Thermal management system (TMS) : 히트싱크, 단열재, Duct, Fan, TIM, Tube, Thermistor 등의 열 관련 부품 포함

- Structure : Upper case, Lower case, Reinforce frame, Bracket, Tie-rod 등의 기계 부품 포함

- Safety : Fuse, Venting, Service plug 등을 포함

- Control : Battery management system, Sensor 등을 포함

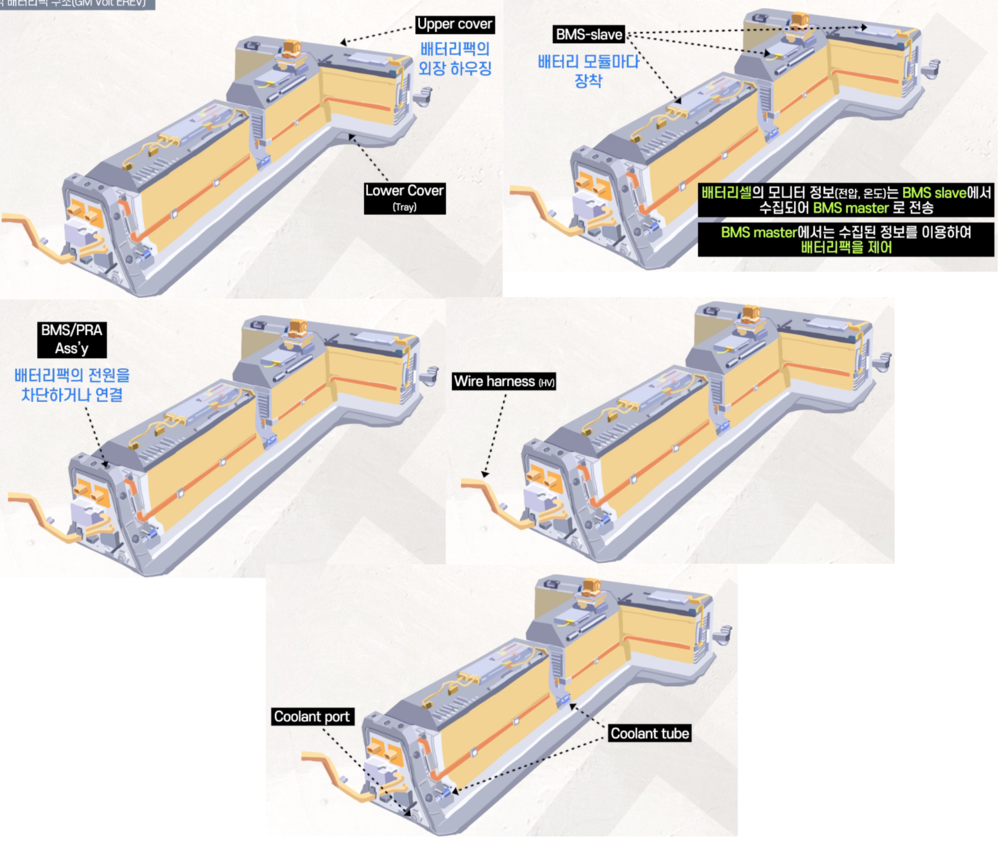

수냉식 배터리팩 구조 (GM Volt EREV)

수냉식 배터리팩 (HMC OS EV)

공냉식 배터리팩 (HMC AE EV)

배터리팩 주요 부품

RPA/BDU, CMA, 히트싱크

- RPA/BDU

- 배터리와 부하 사이에서 전력을 연결 또는 차단

- 과전압 및 단락에 의한 시스템 보호

- 고전압 가스충전식 릴레이, 저항, 전류센서, 단자 등으로 구성

- BMS에 의해 릴레이 제어

- CMA

- 여러 개의 배터리셀이 직렬 또는 병렬로 조합되어 구성

- 배터리팩은 1개 이상의 CMA 탑재

* Heatsink (cooling plate)

- 직접수냉식에는 배터리셀 사이마다 삽입

- 간접수냉식에는 배터리팩 하단에 설치

- 알루미늄 재질

Cooling tube, Duct, Fan, Fuse

|

|

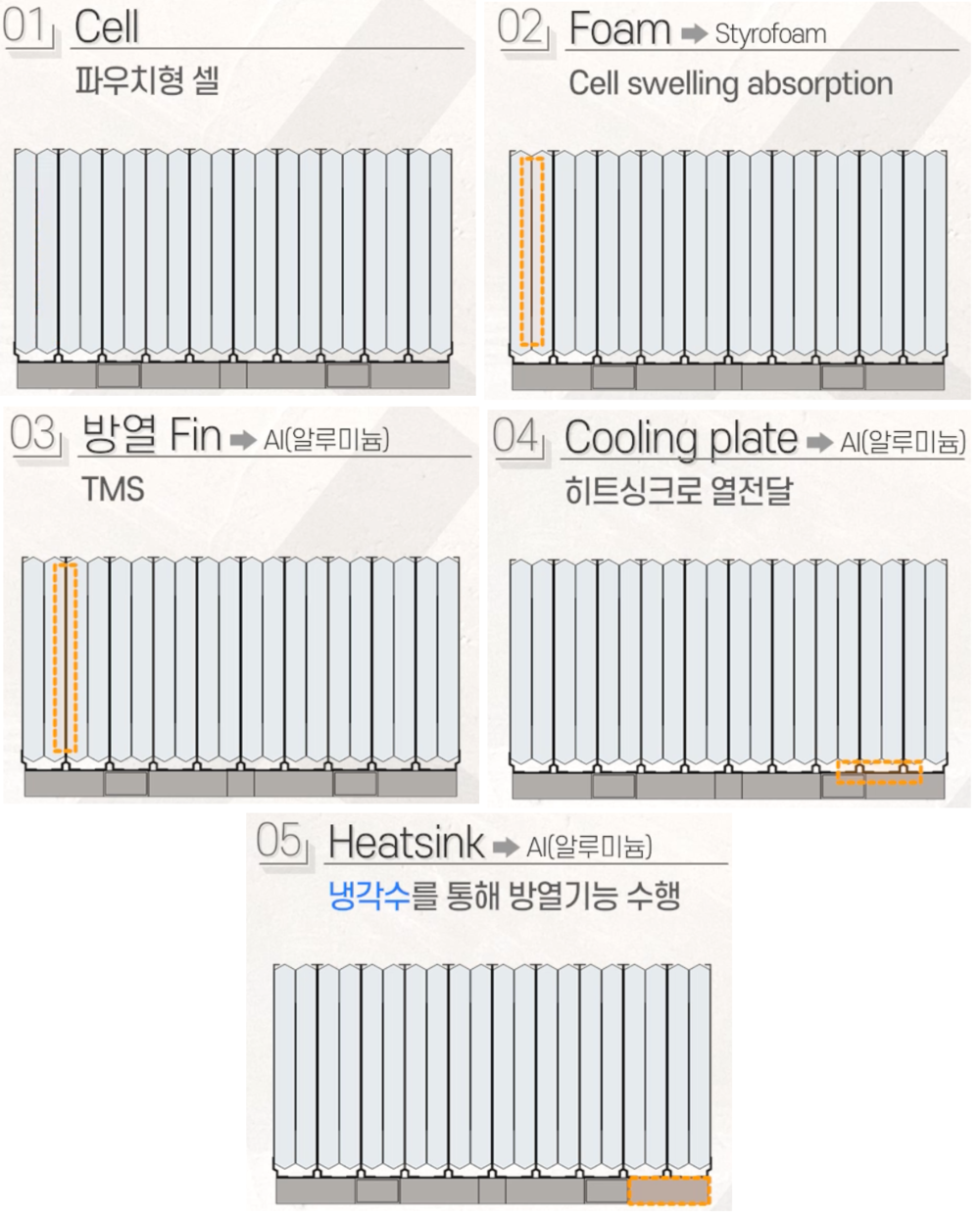

수냉식/공냉식 CMA

수냉식 배터리모듈 (CMA)

CMA (Cell Module Assembly) : 배터리팩과 비슷한 구조

공냉식 배터리모듈 (CMA)

- 2P10S 공냉식 배터리 모듈

- 두 개의 병렬(2P) + 열 개의 직렬(10S)로 구성 -> 20개의 cell을 가진 공냉식 배터리모듈

- LV wire-harness (V/T sensor) : 베터리 셀의 전압과 온도를 센싱하는 라인

- Long bolt : 배터리팩을 구조적으로 연결

- CMA heater : 배터리가 낮은 온도에서 원활하게 작동할 수 있도록 승온시키는 기능

- HV therminal mount : 다른 CMA와 버스바를 통해서 연결하기 위한 고전압 터미널

- Air flow channel : 바람을 불어넣어 배터리 셀을 냉각

배터리팩 개발 프로세스

- Cell 선정 및 모듈/팩 configuration 도출

- 전기자동차의 종류 및 사양 결정 : HEV, PHEV, BEV 종류에 따라 배터리팩에 들어가는 셀 선정 및 configuration 결정 -> 직렬 연결 및 병렬 연결 개수 결정

- ex) GM의 VOLT PHEV : 3P96S 구조

- Layout 도출

- 배터리모듈(CMA) 배치

- BMS 설치

- Cooling concept 도출

- Cooling concept에 따라 형상이 바뀜

- 공냉식 (덕트 설치) or 수냉식 (히트싱크 설침)

- CFD(Computational Fluid Dynamics)를 통해 냉각이 잘 되는지, Cell들의 온도가 균일하게 분포되는지 검토

- 상세설계

- 기구설계 : 셀 고정 방법에 관한 설계

- 구조설계 : 강성 유지 설계

- 냉각 설계 : 냉각 설계를 상세 설계에서 진행

- 전장/BMS 설계

- 프로토타입 (A -> B -> C-sample)

- 양산품

배터리팩 설계사항

|

|

CMA 설계사항

- CMA busbar

- 고전압 전달 매체

- 재질, 두께, 크기, 형상, 배치

- 허용온도, 열팽창 컨트롤, 도금 여부

- Cartridge

- Cell cartridge = cell + frame + fin

- X축, Y축, Z축으로 배터리모듈 안에서 고정

- Cell 고정 : Cell 고정 방식 및 위치, 리드탭 용접부 위치 및 Gap

- Cartridge간 조립 : 조립 방법 및 간격

- Cell swelling 제어

- 전열/단열, 절연 고려

- Cell

- Cell characterization : OCV, 용량, 저항 등 고려

- 발열량, 열용량, 열전도도 -> Thermal management system 설계

- Operating temperature, 퇴화에 따른 두께 변화 (팽창거동) 고려, Cell 도면

- Cell cover (air-cooling)

- 공냉식 배터리는 공기 채널 필요 -> Cell cover 사용

- 셀 사이에 공기가 흘러가는 공간을 만들어 줌

- Cell 고정

- Cell cover간 조립 : 조립 방법 및 간격

- 재질, 두께, 형상

- 절연처리 (Anodizing, Etching, Coating 등)

- Cooling fin (Liquid-cooling)

- 방연핀을 따라 배터리셀의 열이 히트싱크로 전달됨

- 재질, 두께, 형상 중요

- 표면조도, 접촉저항

- End-plate, HW류

- 재질, 두께, 비드, Cell swelling

- Cooling-plate

- 수냉식 배터리팩에 들어가는 방열부품의 일종

- 셀 고정방식과 위치, 리드탭의 용접부 위치와 갭이 중요

- Terminal bolt/nut

- 다른 팩과 연결할 수 있는 busbar가 연결되어 있는 부분

- 재질, 강도, 접촉면적, 체결토크가 중요

- 체결토크 : 부품을 조립할 때 볼트를 조이는 힘의 크기

- 고정방식, 조립 시 공간확보를 설계 시 고려

- Receptables & wires

- 센싱 컨트롤에 대한 부품

- Wire 직경, routing wire 고정부 위치

- EMC(Electromagnetic capability), CAN 통신 관련 shield 적용 여부

용접, 사출, 융착, 프레스 공정

- 용접 (Cell interconnection)

- Cell lead - Cell lead / sensing plate - cell lead 간에 용접이 필요

- 초음파 용접, 레이저 용접

- 사출, 융착 공정

- 배터리팩 CMA를 만들기 위해서 플라스틱을 사출과 융착 공정을 사용하여 제작

- 사출 공정 : 용융시킨 수지를 형틀에 부어 압력을 가하면서 형상을 만드는 공정

- 융착 공정 : 두 부품에 열과 압력을 가하여 결합시키는 공정

- 금형 설계 시 언더컷, 살빼기, 수축, 뒤틀림, Rib 설계, 재질별 물성, 플라스틱 융착 고려

- 프레스 공정

- 금속 부품을 만들 때 필요한 공정

- 비드, 노칭, 벤딩 고려

- 재질별 물성치를 고려

- 정적강도

- 모듈 마운팅부 허용 응력

- Cell swelling

- 처짐

- 동적강도

- CMA 단위 공진주파수 (어떻게 높일 것인지 고려)

- CMA 단위 Mechanical shock 기준

- CMA 단위 Vibration 내구성 기준

동영상

각주

- ↑ 〈전기차 배터리 구성, 셀? 모듈? 팩? 바로 알자!〉, 《삼성SDI》,

- ↑ 〈"셀, 모듈, 팩…전기차 배터리 그 속이 궁금하다"〉, 《헤럴드경제》, 2019-06-08

- ↑ Memory Archive, 〈제목〉, 《티스토리》, 2020-11-30

참고자료

- 〈전기차 배터리 구성, 셀? 모듈? 팩? 바로 알자!〉, 《삼성SDI》

- Memory Archive, 〈제목〉, 《티스토리》, 2020-11-30

- 〈"셀, 모듈, 팩…전기차 배터리 그 속이 궁금하다"〉, 《헤럴드경제》, 2019-06-08

- 뿔버섯, 〈H-모빌리티클래스 전기차용 배터리 시스템 이해〉, 《네이버 블로그》, 2020-09-18

같이 보기